해저매설형 음향센서 시스템의 내구성 검증 방안에 대한 연구

A Study on Durability Verification of Seabed-Mounted Acoustic Sensor System

Article information

Abstract

본 논문에서는 해저매설형 음향센서 시스템의 기계적 내구성을 검증하기 위한 시험 규격을 수립하고 관련 시험을 수행하였다. 음향센서 시스템은 고가의 설치 비용으로 인하여 설치 이후에 높은 신뢰성이 요구되며, 매설 장비와의 기계적 연동 중에 다양한 복합 하중이 작용하므로 높은 내구성을 갖는 설계가 요구된다. 따라서, 이러한 설계 조건을 만족하는지에 대하여 시험 규격을 수립하고 검증하는 과정이 필요하다. 본 논문에서는 UJ QTS 200 규격 기반으로 내구성 시험을 수행하여, 전기적인 특성에 대한 대부분의 시험 기준을 만족함을 확인하였다.

Trans Abstract

In this paper, a test is performed to verify the mechanical durability of acoustic sensor system mounted in seabed given test specification. High system durability is required for acoustic sensor system which is costly for installation process, and is affected with various tensional loads by installation equipments. So, it is necessary to verify the system durability including its performance or lifetime in mounted environments. The list of specified tests is mainly based on UJ QTS 200 and the system mostly satisfies the test specification for electrical characteristics.

1. 서 론

해저매설형 음향센서 시스템은 해저에 매설 및 포설되어 수중에 침투하는 잠수함(정)을 상시 감시하는 고정형 센서 시스템이다. 이는 수중 표적의 음향신호를 수신하는 음향센서부와 수신 데이터를 전송하는 광케이블 및 접속함체로 구성된다. 대표적인 예로, 항만감시체계(HUSS: Harbor Underwater Surveillance System)는 주요 항만의 경계, 항입구 및 내항 주변 등에 센서를 단계적으로 매설하여 항만 시설 및 기뢰 부설 등의 의도를 지닌 수중에 침투하는 잠수함(정)을 탐지, 식별, 추적하는 역할을 한다. 이는 예인형 센서와는 달리 고장이 났을 경우 단시간에 수리 및 교체가 어려우므로 장기운용성을 보장하기 위한 센서 시스템의 내구성이 주요 설계 요소로 작용한다.

해저매설형 음향센서 시스템의 내구성 검증은 크게 운용 환경을 고려한 검증과 설치 환경을 고려한 검증으로 나뉜다(Shin et al., 2016). 첫 번째로 운용 환경에 의한 영향으로는 심해에서 태풍, 뇌우와 같이 해양 기후 변화에 따른 기계적, 전기적 고장이 있으며, 천해에서 선박의 어업활동이나 상선의 앵커링 작업에 따른 물리적 접촉 등이 주요 요인이 된다(Carter et al., 2009; Drew et al., 1996). 이러한 상황에서 견딜 수 있는 센서 및 케이블의 장력이 검증되어야 하며, 장기 수명을 보장하기 위한 내수압성 및 내해수성도 검증할 필요가 있다. 두 번째로 설치 환경에 의한 영향성을 고려해야 한다. 음향센서 시스템은 포설, 인양 시 큰 장력을 받으며, 그 크기는 수중 중량과 수심에 비례하여 중량 및 설치 선박의 운동에 따른 변동적인 장력과 해수에서 받는 저항력 등의 총합으로, 대략 수 톤 정도가 된다(Worzyk, 2009). 이는 설치 선박과의 연동성을 고려하여 케이블 탱크에 저장 시 센서의 비틀림, 케이블 윈치에서 견딜 수 있는 반복 굽힘, DOHB (Draw Off Hold Back) 통과 시 이상 유무를 확인하는 과정이 필요하다. 본 논문에서는 해저에 매설되기 위한 음향센서 시스템의 내구성 검증을 위한 검증 요소를 도출하고 이를 통해 시험 규격을 설정하며, 시험 수행에 대한 결과 확인 및 분석을 목적으로 한다.

2. 해저매설형 음향센서 시스템의 내구성 검증요소

2.1 시스템 개요

해저매설형 음향센서 시스템은 연안 및 원해역 수중감시체계에 적용된다. 음향센서는 해저에 매설되어 수중 표적의 미세한 음향신호를 수신하고, 이를 전기적 신호로 변환 후, 저잡음/고이득으로 증폭되어 디지털 신호로 변환하는 전처리 과정을 거친다. 이후, 육상부에 센서데이터 및 상태정보 등을 전송하기 위해 광신호 형태로 변환하여 광케이블을 통해 장거리 전송된다. 육상에서 수신된 신호는 신호 · 정보처리를 거쳐 수중 표적을 탐지, 식별, 추적하는 과정을 거친다. 이와 같이 해저매설형 음향센서 시스템은 음향신호를 전기신호로 변환하고 전처리하는 음향센서부, 육상으로 신호 전송 매체 역할을 하는 수중 광케이블, 광케이블 간 접속부 역할을 하는 접속함체로 구성된다. 본 시스템 설계에 있어서, 주요 설계 고려사항은 시스템 운용 환경, 설치 조건, 비용 등이 있다. 사전에 설치해역을 결정하기 위하여 침투세력이 높은 후보지를 선정하며, 해상교통량 자료가 획득되어야 하고, 운용환경 및 설치 환경을 고려하여 설계되어야 한다. 특히, 해저매설형 센서의 특성상 특수선박에 의한 설치 작업으로 센서 고장시 고가의 재설치 비용이 소모되므로 고장 최소화에 따른 장기적 운용을 위한 내구성 확보가 중요하다.

2.2 운용환경에 따른 검증 요소

Fig. 1은 해저에 매설되는 광케이블이 수심에 따라서 손상되는 비율에 대한 연도별 통계치이며(Kordahi et al., 2004), Fig. 2는 케이블 손상에 대한 발생 원인들에 대한 비율을 연도별로 통계 낸 자료이다(Wood et al., 2008). 그림에서 알 수 있듯이, 케이블 손상의 80% 이상은 수심 200 m 이하에서 발생하며, 이는 대부분이 어업활동 및 선박운용에 의한 것임을 알 수 있다. 수심이 깊은 심해에서는 기후 변동에 의한 자연 발생 원인으로 예측된다. 이처럼, 해저에 센서를 매설할 경우에는 어구나 앵커링에 의해 끊어지거나 손상되는 것을 방지하기 위한 장력에 대한 내구성이 우선적으로 검증되어야 한다.

Analysis of faults by water depth (Kordahi et al., 2004).

Analysis of faults by type of aggression (Wood et al., 2008).

2.3 설치환경에 따른 검증 요소

음향센서부(또는 광케이블)는 선적부터 매설까지 다양한 설치 장비와의 연동이 이루어진다. Fig. 3은 센서를 매설하기 위한 설치선박과의 연동과정을 예로 보여준다. 먼저, 육상으로 부터 이동식 윈치에 감겨있던 센서는 선박에 선적되며, 매설을 위한 조출 시 케이블탱크로부터 이동하여 DOHB, 케이블 엔진, 갑판 롤러 및 시브 등을 거쳐서 조출된다. 그 이후, Plough 나 ROV(Remotely Operated Vehicle)와 같은 매설장비를 활용하여 매설 및 포설이 이루어진다. 매설장비는 해저 바닥면에 수 미터 이내로 홈을 파고 케이블을 들여앉혀서 해류에 의하여 매설이 되도록 한다. 센서 회수 시에는 역과정이 이루어지며, 케이블엔진 또는 윈치로부터 반복적인 감김과 풀림에 따른 반복 굽힘, DOHB로부터의 측압력, 시브 통과에 따른 비틀림, 인장력 등에 견딜 수 있는 내구성이 검증되어야 한다.

3. 내구성 검증 시험 규격

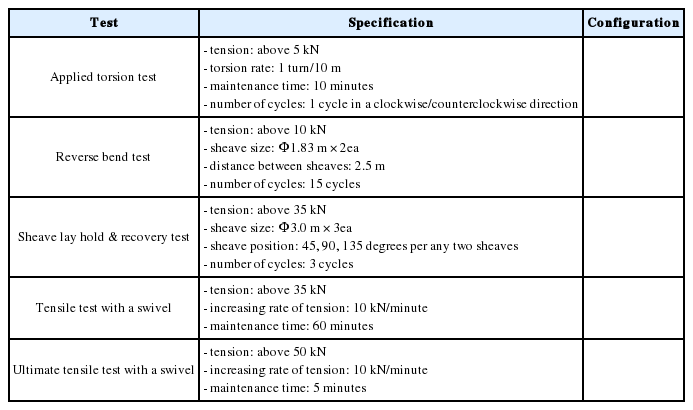

2.2절과 2.3절에서 언급한 내구성 검증 요소들에 대하여 시험 규격을 설정하고 그에 대한 관련 시험을 수행하였다. 시험 방법 및 절차에 관한 주요 규격은 영국 Cable & Wireless Marine(1998)의 UJ QTS 200(Universal Joint Qualification Test Specification 200)을 참고 하였으며, 인장력에 대한 값 설정은 ITU-T Recommendation G.976(1997)을 참고하였다. 이를 활용하여 본 시험 수행에 적용한 규격은 Table 1과 같다. 비틀림 시험은 포설 및 인양 시 케이블에 작용하는 비틀림 하중에 대한 내구성을 검증하기 위한 시험이며, 역굽힘 반복시험은 공장, 매설함 케이블 탱크, 포설 및 매설 등 일련 설치 작업 공정 중에 작용하여 굽힘 외력에 대한 내구성을 검증하기 위한 시험이다. 또한, 시브 포설 및 인양 시험은 제조된 케이블에 대해 포설 및 인양 작업 중에 시브 통과 시 가해지는 외력에 대한 내구성을 검증하기 위한 시험이다. 인장 시험은 제조된 케이블에 대해 포설, 홀딩 및 인양 작업 중가해지는 인장력에 대한 내구성을 검증하기 위한 시험으로써, 지속적인 하중에 대한 인장력 및 순간적인 하중에 대한 최대 인장력 시험도 포함된다.

4. 내구성 검증 시험 결과

본 시험에서는 음향센서부 구성품 중 센서 간 신호 전달을 하는 센서케이블을 시험대상으로 하며, 외경은 약 63 mm, 길이는 약 30 m이다. 센서케이블은 Fig. 4와 같이 중심인장선을 중심으로 동축선이 감싸고 있는 형태이며, 동축선 외부로는 AWG 규격의 도선으로 통신선과 전원선이 연합된다. 매설 시 작용하는 인장력을 고려하여 STS 316 재질로 이중 외장을 구성하고, 외부시스는 폴리에틸렌 재질이 사용되었다. 통신선은 9개의 동축선과 8개의 22AWG 규격 도선으로 구성되어 있으며, 전원선의 경우 13개의 16AWG 규격 도선을 사용하였다. 이 중, 22AWG와 16AWG 규격 도선은 선심 두 가닥이 꼬여서 연합된다. 또한, 매설장비 활용 시 매설에 필요한 톤신호 공급을 위하여 1개의 12AWG 규격 도선을 사용하였다. 센서케이블을 구성하는 통신선과 전원선에 대한 세부 제원은 Table 2에 나타내었다.

내구성을 검증하기 위하여 Table 1에 제시한 시험 규격에 따라 순서대로 시험을 수행하며, 케이블 내 도선저항, 절연저항, 신호 감쇄량과 같은 전기적 특성에 대하여 각각의 시험 전후 결과를 측정하고 비교하였다. 음향센서부 설계에 필요한 전기적 특성에 대한 만족 규격값은 시험 결과에 표기하였으며, 도체저항의 경우 특정 설계 기준값 ± 10% 편차 범위, 절연저항은 특정 설계 기준값 이상, 신호 감쇄량은 특정 설계 기준값 이하로 설정하였다. 또한, 본 시험의 데이터 획득 및 분석을 위해 임피던스 분석기(E4990A, KEYSIGHT 社), 도체저항 측정기(3540, HIOKI 社), 절연저항 측정기(BM25, MEGGER 社), 네트워크 분석기(E5071C, AGILENT 社) 등이 활용 되었으며, Fig. 5와 같이 검증항목 별 시험시설을 구성하여 시험을 수행하였다.

Test equipment for (a) applied torsion (b) reverse bend (c) sheave lay hold & recovery (d) tensile (e) ultimate tensile test.

Fig. 6은 시험 순서에 따른 도체저항 측정 결과를 나타내었다. AWG 규격의 값이 클수록 전선 굵기가 가늘어지면서 도체저항값이 커짐을 확인할 수 있었다. 또한, 16AWG와 22AWG 규격 도선의 경우, 특정 시험에 대하여 동일 규격의 도선 저항값이 유사한 경향을 가지며, 시험 전후로 저항값에 대한 변화가 미비함을 알 수 있다. 동축선의 경우, 저항값의 감소와 증가하는 현상이 다양하게 나타나는데, 이는 16AWG와 22AWG 규격 도선은 일정한 간격의 피치를 가지며 꼬여진 형태로 연합되어 있고, 동축선의 경우 도체선이 직선 형태로 삽입되어 있으므로 센서케이블 내에 분포된 위치에 따라서 굽힘 외력에 대한 변화가 비교적 크기 때문이다. 내구성 시험 전 동축선 1개에 대하여 도체저항이 큰 경우가 발생했는데, 이는 동축선과 동축선에 연결된 시험치구와의 접촉 불안정에 따른 측정 오류로 판단되었다.

Fig. 7은 시험 순서에 따른 절연저항 측정 결과를 나타내었다. 모든 도선에 대하여 절연특성은 설계 기준값 대비 양호하며, (+/G), (−/G)에 대한 절연저항 측정의 경우, 시험이 진행될수록 절연 파괴 문제가 없는 기준 범위 내에서 증가와 감소하는 현상들이 나타났다. (+/−)에 대한 절연저항은 두 도체가 일정한 간격으로 배치되어 있기 때문에 저항값이 일정하게 나타나는 것에 반해 (+/G), (−/G)에 대한 절연저항 측정의 경우는 절연체와 편조체간의 불균일한 두께로 인하여 시험 항목 별 저항값 변화가 크기 때문이다.

Test result of insulation resistance for (a) 16AWG (+/−) (b) 16AWG (+/G) (c) 16AWG (−/G) (d) 22AWG (+/−) (e) coaxial (+/G) (f) 12AWG (+/G) cables.

Fig. 8은 통신 성능 확인을 위하여 22AWG 규격 도선과 동축선에 대하여 신호 감쇄량의 변화를 나타내었다. 22AWG 규격 도선의 경우, 시브 포설 및 인양 시험에서 신호 감쇄량이 가장 크게 나타나며, 이어진 인장시험에서 그 영향이 나타남을 확인할 수 있었다. 하지만, 인장시험이 진행됨에 따라 감쇄량이 줄어들어 시험전과 비교했을 때, 전체적인 감쇄량 변화에 대한 차이는 크지 않았다. 동축선의 경우, 비틀림 및 인장이 발생했을 때 감쇄량이 크게 나타났으나, 시험전후를 비교하면 감쇄량 변화에 대한 큰 차이는 없었다.

5. 결 론

본 논문에서는 해저매설형 음향센서 시스템의 내구성을 검증하기 위하여, 사례 분석을 통해 검증 요소를 도출하고, 국제 규격 기반의 시험 규격을 활용하여 시험을 수행하였다. 음향센서를 구성하는 센서케이블을 시험대상으로 하였으며, 도체저항과 절연저항, 그리고 신호 감쇄량 측정에 대한 전기적 특성을 확인하였다. 도체저항의 경우, 센서케이블 내에 대부분의 도선들이 음향센서부 설계에 필요한 규격값 기준으로 오차 범위를 만족하며, 절연 특성 큰 문제가 없음을 확인하였다. 신호 감쇄량의 경우, 내구성 시험전후로 큰 변화는 없으나 설계 규격값에 대한 재설정이 필요할 것으로 보인다. 본 논문에서는 음향센서부를 구성하는 센서케이블에 대한 시험을 수행하고 이를 분석하였지만, 추후에는 광케이블 및 음향 센서부와 광케이블을 연결하는 연결부를 포함한 시험 시편으로 내구성을 검증할 예정이다.