해상풍력 지지구조물 형식 및 시공 방법에 따른 서남해 해상풍력실증단지의 균등화발전비용 비교

Comparison of LCOE of the Southwest Offshore Wind Farm According to Types and Construction Methods of Supporting Structures

Article information

Abstract

본 논문에서는 해상풍력발전단지의 경제성을 파악하고자 발전단가 측면에서 해상풍력 지지구조물 형식 및 시공 방법에 따른 균등화발전비용(levelized cost of energy, LCOE)의 차이를 분석하고 LCOE의 주요 구성 요소에 따른 민감도 분석을 실시하였다. 연구대상 현장으로 국내 서남해 해상풍력실증단지를 선정하였으며, 설치 기수에 따른 공사비를 분석하였다. LCOE 민감도 분석 결과 설비이용률, 터빈 관련 비용, 가중평균자본비용 그리고 BOS(balance of system) 관련 비용의 순서로 LCOE에 대한 민감도가 높은 것으로 나타났다. 아울러 국내 해상풍력 지지 구조물로 주로 적용되었던 포스트파일링(post-piling) 재킷 공법을 기본안으로 선정하여 공사비를 산출한 후, 시공 방법을 프리파일링(pre-piling)으로 변경한 재킷 공법과 트라이포드(tripod) 공법의 초기투자비용을 비교하였다. 그에 따른 LCOE를 분석한 결과, 프리파일링 재킷 공법의 경우 고가의 템플릿이 필요하지만, 강재 소모량이 적고, 설치규모가 대형화할수록 시공 기간이 단축되어 전체 공사비 및 LCOE가 낮아지며 경제성이 향상되는 것을 확인하였다.

Trans Abstract

In order to understand the economic feasibility of an offshore wind farm, this paper analyzed the differences in LCOE (levelized cost of energy) according to the support type and construction method of the substructure in terms of LCOE and sensitivity analysis was conducted according to the main components of LCOE. As for the site to be studied, the Southwest Offshore Wind Farm was selected, and the capital expenditures were calculated according to the size of the offshore wind farm and the installation unit. As a result of the sensitivity analysis, major components showed high sensitivity to availability, turbine related cost, weighted average cost of capital and balance of system related cost. Moreover, the post-piling jacket method, which was representatively applied to the substructure of the offshore wind farm in Korea, was selected as a basic plan to calculate the capital expenditures, and then the capital expenditures of the pre-piling jacket method and the tripod method were calculated and compared. As a result of analyzing the LCOE, it was confirmed that the pre-piling jacket method of the supporting structure lowers the LCOE and improves economic feasibility as the installation number of turbines increases.

1. 서 론

기후변화의 위기 속에서 전 세계적으로 그린뉴딜과 탄소중립을 필두로 재생에너지 산업이 성장하고 있다. 여러 재생에너지 기술 가운데 미래 대체에너지로 손꼽히고 있는 해상풍력은 최근 사업적 측면에서 경제성 확보를 위해 지속적인 연구개발이 진행되고 있으며, 산업 또한 영국 중심의 유럽에서 중국을 중심으로 한 아시아 지역으로 점차 확대되고 있다. 육·해상을 포함한 전 세계 풍력발전의 누적 설비용량은 2009년 160 GW에서 2021년 837 GW로 증가하였을 정도로 풍력발전 시장은 크게 성장하였다(GWEC, 2022). 우리나라의 경우 상용운전 중인 해상풍력발전은 제주 탐라 30MW, 영광 34.5 MW, 군산 실증 3MW, 서남해 실증 60MW 등 총 127.5 MW급 규모이다(MOTIE, 2020). 보급 중인 전체 재생에너지 신규설비 중에서는 아직 부진한 상황이지만 육·해상 풍력에너지의 이론적 잠재량은 연간 2,327 TWh에 이르며, 이는 국내 연간 전력생산량 553.5 TWh의 4.2배에 해당한다. 국내 육상풍력에너지의 기술적 잠재량은 연간 755,771 GWh이며 해상풍력에너지의 기술적 잠재량은 연간 1,175,786 GWh이다(KEA, 2019). 수치적으로 확인할 수 있듯이 국토의 삼면이 바다로 둘러싸여 있는 우리나라의 경우 입지 제한으로 대단지 조성이 곤란한 육상풍력발전보다 해상풍력발전단지를 보다 많이 건설하는 것이 유리하다는 것을 알 수 있다.

한편 재생에너지의 경제성과 기존 화석에너지의 경제성을 비교하기 위하여 대표적으로 사용되는 지표는 균등화발전비용(levelized cost of energy, LCOE)이다. 2020년 기준 전 세계 해상풍력발전의 LCOE는 $0.084/kWh(₩112/kWh) 수준으로 2010년 $0.188/kWh 수준에서 연구개발 및 단지 규모 확대에 따라 지속적으로 감소하는 추세이다(IRENA, 2021). 반면 2020년 기준, 국내 해상풍력발전의 LCOE는 ₩245~288/kWh로 추정되고 있으며, 이는 전 세계 평균 LCOE의 약 2.5배 수준으로 국내 해상풍력발전의 보급을 확대하기 위해서는 경제성 향상, 즉 LCOE를 낮추기 위한 적극적인 모색이 필요한 실정이다(KEEI, 2020). 참고로 본 연구에서는 $1 =₩1,100, €1 =₩1,300, £1 =₩1,600을 적용하여 계산하였다.

해상풍력발전 LCOE에 영향을 미치는 요인으로는 초기투자비용(capital expenditure, CAPEX), 운영유지비용(operating expenditure, OPEX), 가중평균자본비용(weighted average cost of capital, WACC), 연간발전량(annual energy production, AEP), 운영기간 등이 있고, 이 가운데 AEP와 CAPEX의 영향이 가장 큰 것으로 알려져 있다(Bosch et al., 2019). CAPEX의 항목으로는 크게 터빈 비용, 지지구조물 비용, 계통연계 비용 등이 있으며, 선행연구 결과에 따르면 터빈 비용이 대략 45%, 지지구조물 비용이 대략 33%, 계통연계 비용이 대략 18%를 차지하고 있음을 알 수 있다(Kausche et al., 2018). 따라서 해상풍력발전의 CAPEX를 저감시킬 수 있는 방안으로 터빈 및 지지구조물과 관련한 비용을 줄이는 연구가 필요한 것으로 사료되나 현재 국내에서 지지구조물에 대한 연구는 터빈 자체에 대한 연구에 비하여 부족한 실정이다. 해상풍력발전의 경제성 분석에 대한 국내 선행연구 사례로 국내 해상풍력발전단지의 경제성을 향상시키기 위하여 재킷을 상하부로 2단 분리하여 설치하는 기존의 시공 방법과 다른 재킷 일체화 시공법에 대한 연구가 진행된 바 있다. 재킷 일체화 시공법은 전체 공정에 소요되는 기간을 약 20% 단축시켜 기존의 공법 대비 비용을 약 22%까지 낮출 수 있는 것으로 나타났다(Choi et al., 2019). 또한 5MW급 터빈을 사용한 해상풍력발전의 경우 5.61 m/s, 8.5 m/s의 평균 풍속을 각각 비교하였을 때, 약 2.5배의 AEP가 차이가 발생하여 LCOE가 각각 ₩207.9/kWh, ₩94.3/kWh로 평가되었다(Moon et al., 2021). 이외에도 Oh(2017)는 해상풍력발전의 LCOE를 저감시키기 위해 개발사들의 원가 정보 공유 문화 형성의 필요성과 건설비와 운영비에 대한 장기적인 시나리오 분석의 필요성을 언급하였다.

해상풍력발전에 대한 해외 연구 사례에서는 해상풍력 터빈의 대형화에 따라 2019년 기준 해상풍력발전의 평균 용량(median-turbine size)이 6MW급에서 2035년 17MW급으로 늘어날 것으로 전망하였으며, 로터의 직경과 허브의 높이 또한 각각 150 m에서 250 m, 103 m에서 150 m로 늘어날 것으로 예측하였다. 또한 운영기간은 20% 증가하고 CAPEX, OPEX, WACC는 각각 22%, 22%, 9%가 감소하며, 이로 인하여 LCOE는 35% 감소할 것으로 예상하였다(Wiser et al., 2021). 해상풍력발전의 에너지 수급 불균형 문제를 해결하기 위한 액체금속배터리 저장 기술은 해상풍력발전에 큰 비용 절감 효과 가져올 것이라고 예측되고 있다(Simpson et al., 2021). 또한 상태 모니터링 시스템이 드라이브-트레인, 기어 박스 및 발전기에 추가되고 고장에 대한 감지율을 높였을 때 OPEX 비용을 약 7% 절감할 수 있다는 연구 결과도 제시된 바 있다(May et al., 2015). 해상풍력 터빈의 경쟁력 향상을 위해 해상풍력 터빈을 선상에서 조립할 수 있는 선박이나 터빈 제조사 간 구성품을 공유하는 방법 혹은 터빈에 내장된 전기 분해기에서 수소를 생산하는 등 다양한 방식의 새로운 해상풍력발전 관련 기술이 소개되고 있다(BEIS, 2019). 일반적으로 해안에서 멀어질수록 OPEX는 증가하나 200 km 이상의 경우 거리에 따른 증가량이 미미한 것으로 나타났으며, 해상풍력발전의 LCOE는 2022년 $141/MWh(₩155.1/kWh)에서 2027년과 2030년 각각 $106/MWh(₩116.6/kWh), $93/MWh(₩102.3/kWh)으로 낮아질 것으로 전망되고 있다(NREL, 2016).

해상풍력발전의 경제성에 대한 연구를 살펴보면, 주로 터빈의 용량 증대, 설치 및 시공, 유지관리 등에 대한 내용이 많은 반면 지지구조물과 관련한 연구는 비교적 적은 편이다. 그러나 해상풍력발전 터빈의 대형화로 인하여 터빈의 무게, 타워의 높이 증가와 깊은 수심에 적용하기 위한 노력이 기 여지고 있어 해상풍력 지지구조물에 대한 관심도 점차 증가하고 있다. 이에 해상풍력발전의 경제성 향상을 위하여 지지구조물의 비용을 줄이는 최적화 방안이 필요하다. 한편 지지구조물의 구성을 살펴보면, 지지구조물은 타워, 하부구조 및 기초로 구성된다(KATS, 2013). 타워는 하부구조와 로터-나셀 조립품(rotor-nacelle-assembly, RNA)을 연결하는 지지구조물의 일부이며, 하부구조는 해저면에서 트랜지션피스 사이의 부분으로 기초와 타워를 연결한다. 기초는 구조물에서 발생한 하중을 해저 지반으로 전달하는 부분이다. 지지구조물은 공법에 따라 건설 비용 차이가 크게 발생한다. 따라서 본 연구에서는 지지구조물의 형식별 특징과 적용성에 대해 고찰하였다. KS C IEC 61400-3에서는 타워를 지지구조물에 포함시키고 있지만, 본 논문에서는 타워를 제외한 하부구조와 기초를 지지구조물로 고려하였다. 서남해 해상풍력실증단지의 지지구조물 형식으로 실제 적용된 포스트파일링 재킷 공법과 함께 외국에서 적용된 바 있는 트라이포드 공법 그리고 포스트 파일링과 달리 파일을 먼저 설치하는 프리파일링 재킷 공법을 검토하여 각각의 장단점과 공사비 및 LCOE 비교를 통해 최적의 공법을 제안하였다.

2. 지지구조물의 형식별 특징

해상풍력 지지구조물의 형식은 대상 지역의 수심, 지반조건 및 하중조건을 고려하여 현지 적용이 가능하고 외력에 대하여 충분한 안정성을 확보할 수 있는 형식으로 계획되어야 한다. 또한 구조물 설치로 인하여 주변 해역의 환경에 미치는 영향이 적고 내구성이 우수하며 유지관리가 용이한 구조 형식으로 계획하는 것이 바람직하다.

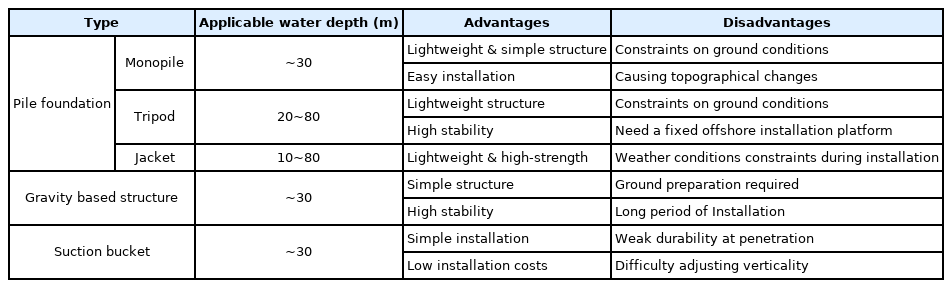

이러한 해상풍력 지지구조물에는 여러 형식들이 있다. 모노파일(monopile)은 대구경강관을 해저지반에 항타 또는 드릴링으로 고정하는 형식이고, 트라이포드 형식은 원통형의 장주를 중앙에 두는 삼각형 형태이며, 중력식 기초(gravity based structure)는 건조 도크에서 보강콘크리트로 제조되어 설치지점으로 운반된 모래와 자갈을 채워 해저면에 안착시키는 형식이다. 그리고 재킷(jacket)은 육상에서 제작된 재킷을 현장에 거치하고 재킷 구조물 위에 상부구조물을 설치하는 형식이다. 석션버켓(suction bucket)은 대형케이슨을 현장에 거치시켜 압력차에 의해 관입시키는 방법이다. 이들의 설치 수심과 장단점은 다음 Table 1과 같다(KISTEP, 2022; Youn et al., 2010).

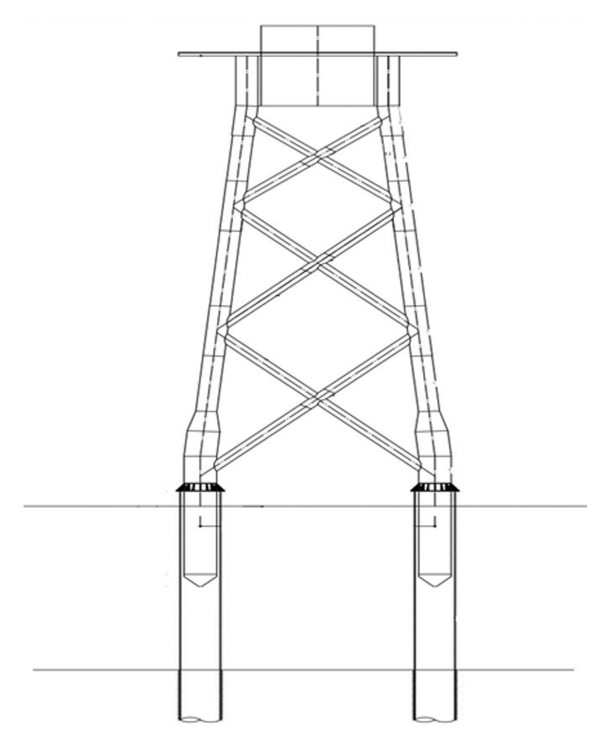

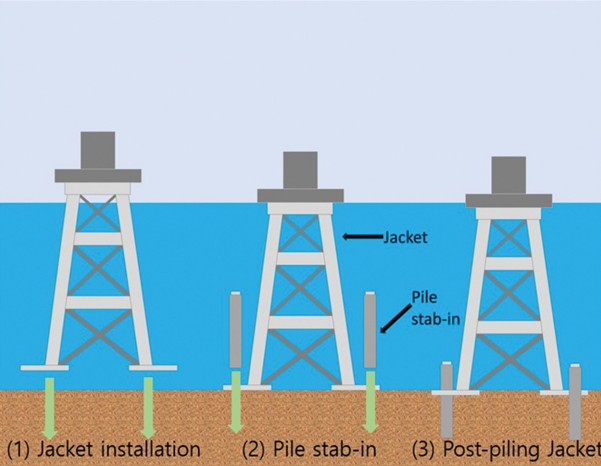

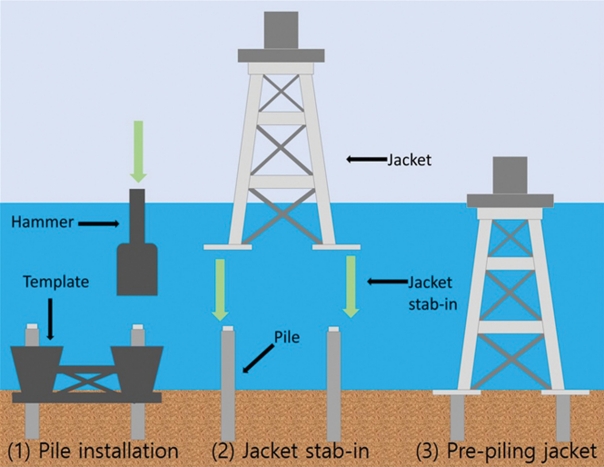

재킷의 경우 장비 수급과 경제성, 시공성에 유리하여 현재 국내에서 가장 많이 사용되고 있는 지지구조물 형식이다. 구조형식에는 4-leg 방식과 3-leg 방식이 있는데, 4-leg 방식이 주로 이용되며, 3-leg 방식은 강재량을 줄일 수 있으나 기초가 부담하는 하중이 커지기 때문에 보다 대구경 파일이 필요하다. 재킷 구조물의 시공 방법에는 다음 Fig. 1과 Fig. 2와 같은 포스트파일링, 프리파일링 공법이 있다. 포스트파일링 공법은 Fig. 3에서 보는 바와 같이 재킷을 먼저 해상에 거치한 후 파일을 레그(leg) 또는 슬리브(sleeve) 속에 넣어 시공하는 방법으로 세계적으로 석유 및 천연가스 시추를 위한 해양구조물과 국내 해상풍력 재킷 구조물에 주로 많이 적용되었다. 템플릿(template)과 같은 특별한 설비 없이 간단하게 시공할 수 있지만 공사기간이 길다는 단점이 있다. 프리파일링 공법은 Fig. 4에서 제시한 바와 같이 포스트파일링 공법과 반대로 파일을 먼저 설치해 놓고 하부구조물을 끼우는 방식이다(Baert, 2014). 프리파일링 공법은 파일 시공시 고가의 템플릿 설비가 필요하지만 대규모 해상풍력발전단지와 같이 설치 물량이 많을 경우 하나의 템플릿을 이동해가며 설치할 수 있어 구조물의 강재량 감소와 함께 시공기간이 단축되는 장점이 있다.

3. 서남해 해상풍력실증단지의 경제성 분석

3.1 서남해 해상풍력실증단지 개요

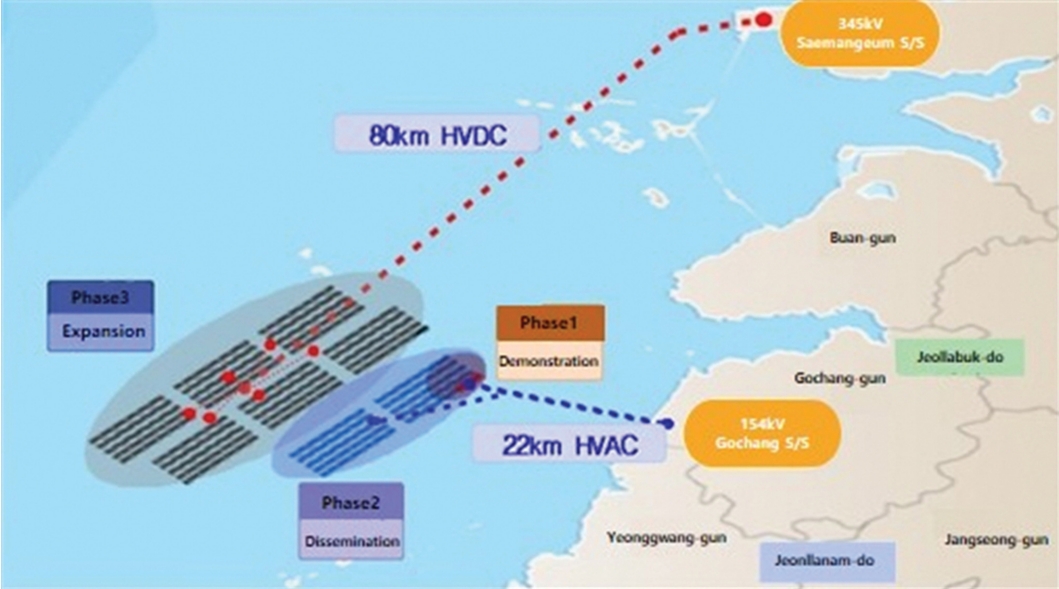

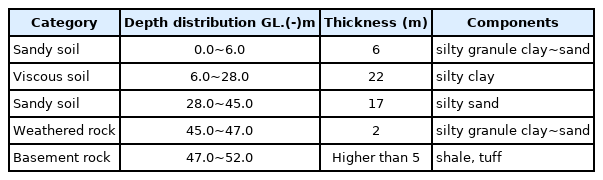

서남해 해상풍력실증단지는 총 60MW급 규모로 조성되었으며, 연간 155 GWh의 전력생산을 목표로 운영 중이다. Fig. 5는 서남해 해상풍력실증단지의 위치이다. 평균 수심과 평균 풍속은 각각 10~11 m, 6~7 m/s로 전 세계 해상풍력발전단지의 평균 수심과 평균 풍속인 26 m, 8~9 m/s보다 낮은 것으로 나타났다(KEEI, 2020; Seo et al., 2019). 지지구조물의 형식은 지반상태에 따라 적합한 형식으로 결정되어야 하는데, 서남해 해역 대부분에서 매우 깊은 점토층이 존재하여 중력식 기초보다는 재킷과 같은 파일을 이용한 형식이 적절하다. Table 2는 서남해 해상풍력실증단지의 지층 현황이다(Park and Kim, 2019).

3.2 서남해 해상풍력실증단지 공사 비용

서남해 해상풍력실증단지의 경우, 공사비는 약 40.5억 원/MW로 추정되며 이중 발전기 및 타워, 그리고 지지구조물의 비율은 각각 64.51%, 35.49%이다. 한편, 지지구조물의 제작(manufacturing), 운반(transportation), 설치(installation) 비용은 전체 건설비용의 18.40%, 1.23%, 15.85%를 차지하는 것으로 분석되었다. 본 연구에서 서남해 해상풍력실증단지의 공사비는 에너지경제연구원과 한국해양과학기술원에서 수행한 서남해 해상풍력실증단지의 초기투자비용 관련 연구 결과를 참고하였다(KEEI, 2020; KIOST, 2019). Table 3은 서남해 해상풍력실증단지의 건설비용을 항목별로 구분하여 정리한 금액이다. 20개의 터빈 중 2개 터빈의 지지구조물은 국가연구 개발사업으로 개발된 강재 절감형 재킷 구조와 석션버켓을 적용하여 실제 공사비 추정에 어려움이 있어 아래 Table 3에서는 제외하였다.

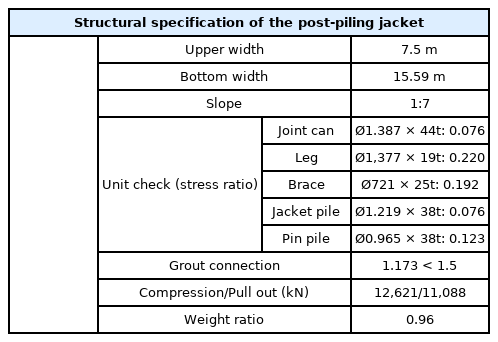

3.3 포스트파일링 공법

포스트파일링 공법은 국내 서남해 해상풍력실증단지 지지구조물에 적용된 기초 형식이다. 포스트파일링 재킷 형식의 특성 상 레그(leg) 내부에 파일을 끼워 넣어야 하므로 하부구조물의 파일 직경이 작아 주변 마찰력을 확보하기 위해 근입심도가 깊어져야 하고, 이에 따라 항타 파일 공법 사용에 대한 제한이 있어 일반적으로 역순환 굴착(reverse circulation drill) 공법이 적용된다. 다음 Table 4는 포스트파일링 공법을 사용하였을 경우의 구조제원 및 구조계산 검토 결과이다. 상단폭원은 7.5 m, 하단폭원은 15.59m이며 Joint can, Leg, Brace, Jacket pile, Pin pile의 부재 응력비는 모두 1 이하로 여유를 갖도록 설계되었다.

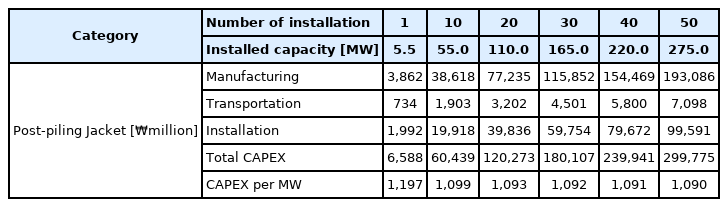

다음 Table 5는 포스트파일링 공법을 사용한 기수별 공사비에 대한 산출 내역이다. 포스트파일링 공법으로 지지구조물을 설치하는 경우, 공사비는 1기에서 50기로 설치 기수가 증가함에 따라 11.9억 원/MW에서 10.9억 원/MW로 감소되었다.

3.4 트라이포드 공법

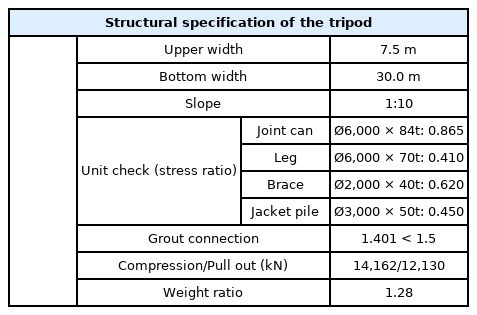

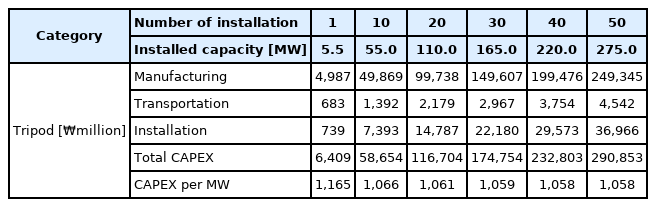

트라이포드 공법은 북해에서 주로 20~30 m 수심에 적용되었다. 포스트파일링 재킷 공법에 비해 트라이포드 공법을 사용한 하부구조물은 강성이 크고, 연성 확보가 가능하여 대용량 터빈 사용이 가능하며, 저항성이 우수하고 구조가 양호하다. 다음 Table 6은 트라이포드 공법을 사용하였을 경우의 구조제원 및 구조계산 검토 결과이다. 상단폭원은 7.5 m, 하단폭원은 30m이며 Joint can, Leg, Brace, Jacket pile, Pin pile의 부재 응력비는 모두 1 이하로 여유를 갖도록 설계되었다. 다음 Table 7은 트라이포드 공법을 사용한 단지 기수별 공사비 산출내역이다. MW당 공사비는 1기에서 50기로 설치 기수가 증가함에 따라 ₩11.7억 원/MW에서 10.6억 원/MW로 감소하였다.

3.5 프리파일링 공법

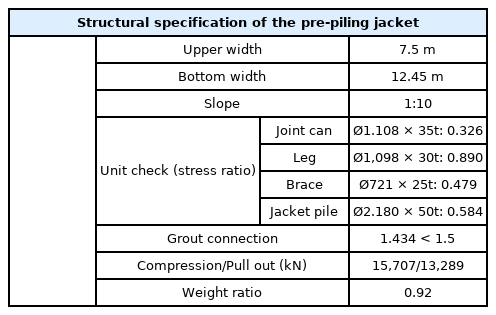

프리파일링 공법에는 템플릿과 수중 항타 파일이 적용된다. 포스트파일링과 트라이포드에 비해 하부구조물의 강성이 작고, 연성 구조로 기초 폭 및 파일 직경의 확대가 가능하여 전반적으로 공사비가 절감된다. 단, 템플릿의 가격이 매우 고가이기 때문에 설치 기수가 적을 경우에는 오히려 공사비가 크게 상승하게 된다. 다음 Table 8은 프리파일링 공법을 사용하였을 경우의 구조제원 및 구조계산 검토 결과이며, 다음 Table 9는 프리파일링 공법을 사용한 단지 기수별 공사비 산출내역이다. 공사비는 10기에서 50기로 설치 기수가 증가함에 따라 11.6억 원/MW에서 8.4억 원/MW로 감소하였다. 10기를 설치할 때는 기본안보다 공사비가 5.5% 상승하나, 12기를 설치할 때부터 공사비가 절감되며, 50기를 설치할 때는 23.1% 감소할 것으로 예측되었다.

공법에 따른 기수별 공사비를 비교하였을 때 포스트파일링 공법보다 트라이포드 공법의 경우 전반적으로 약 3%의 공사비 절감 효과가 있으나, 기수가 증가함에 따른 공사비 절감 효과는 크게 나타나지 않았다. 프리파일링 공법의 경우 10기를 설치 시에는 공사비가 오히려 5.5% 증가하나, 12기를 설치할 때부터 공사비가 절감되기 시작하여 50기를 설치할 때는 23.1%의 공사비 절감 효과를 기대할 수 있는 것으로 검토되었다.

4. 서남해 해상풍력실증단지 LCOE 민감도 분석과 지지구조물 형식 및 공법에 따른 LCOE 산정

4.1 서남해 해상풍력실증단지 LCOE 민감도 분석

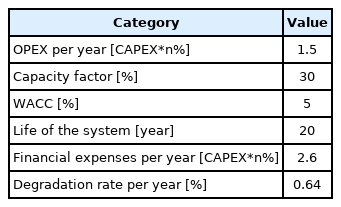

본 연구에서는 서남해 해상풍력실증단지의 LCOE에 영향을 미치는 입력 변수들의 민감도를 분석하였으며, 지지구조물 형식에 따른 LCOE를 산정하였다. 민감도 분석의 경우 해당 발전원의 LCOE에 대한 입력 변수의 상대적인 중요도를 파악할 수 있고, LCOE를 낮출 수 있는 각 요소들의 영향을 확인할 수 있으며 LCOE 저감에 대한 방향성에 도움을 줄 수 있다. 민감도 분석을 위한 입력 변수로 CAPEX, OPEX, 설비이용률(capacity factor), WACC, 성능저하율 등을 고려하였다. 한편 CAPEX의 경우 국내에서 진행된 에너지경제연구원의 연구결과를 토대로 설치용량 60MW급을 기준으로 진행하였으며, 터빈 관련 비용과 BOS(balance of system) 관련 비용, 설치 관련 비용으로 세분화하여 다음 Table 10과 같이 고려하였다. 서남해 해상풍력실증단지의 LCOE 계산식은 다음 식(1)과 같다.

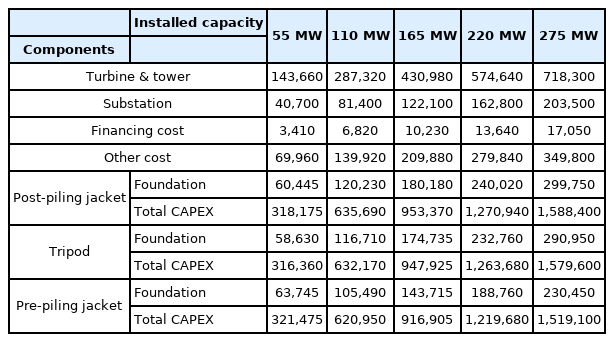

여기서, CAPEX는 초기투자비용으로 해상풍력발전사업의 주요 기자재비, 설치 비용, 기타 비용을 포함한 사업의 초기에 발생하는 비용을 의미한다. OPEX는 운영유지비용으로 전기안전관리 비용, 보험료, 유지관리 비용 등이 포함된다. 본 연구에서는 LCOE를 계산하기 위하여 CAPEX의 터빈 및 타워, 변전소 및 기타 비용은 발전단지의 규모와 비례하여 추정하였으며, 다음 Table 11과 같이 지지구조물의 형식에 따라 비용을 조정하였다(KEEI, 2020).

연간 OPEX의 경우 CAPEX의 1.5%로 고려하여 반영하였다. Financial expenses는 금융비용을 의미하며 본 연구에서는 CAPEX의 2.6%로 고려하여 반영하였다. r은 국책사업예 비타당성 평가에서 이용하는 사회적 할인율이 아닌 기업이 자체 투자사업의 경제적 타당성을 평가할 경우 사용되는 가중평균자본비용이며 n은 발전단지의 운영기간이다. 한편 AEP는 연간발전량으로, 운영기간에 따른 연간발전량 산정식은 다음 식(2)와 같이 적용하였다.

여기서, Installed capacity는 발전소 설비용량을 의미하며 추가적으로 설비기기의 성능저하율(degradation rate) 등을 반영 하였다. 성능저하율은 현재 해상풍력발전의 경우 운영에 대한 자료가 부족하여 육상풍력발전의 연간 평균 성능저하율인 0.64%를 적용하였다(Mathew et al., 2022). 설비이용률은 최대 생산량에 맞춰 배치할 경우 30%를 상회하지만 각종 인허가 과정을 통한 터빈 배치에 대한 제약과 같은 점을 고려하여 보수적으로 30%를 적용하였다. LCOE를 계산하기 위한 서남해 해상풍력실증단지의 계산 조건은 다음 Table 12와 같다(KEEI, 2020).

4.2 서남해 해상풍력실증단지 LCOE 민감도 분석 결과

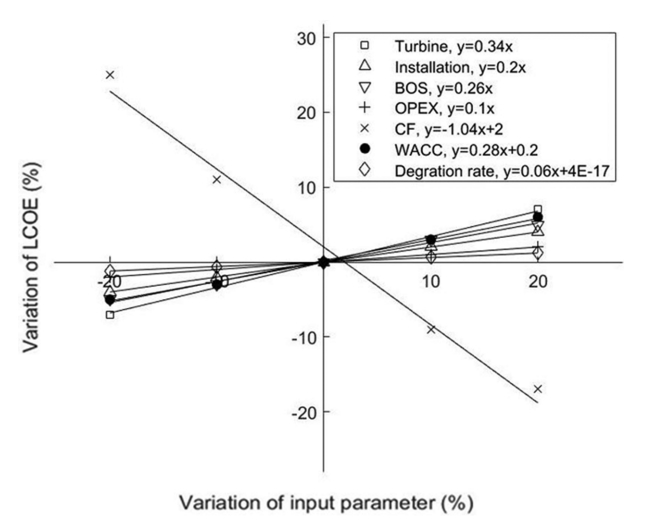

서남해 해상풍력실증단지 LCOE 민감도 분석 결과 다음 Fig. 6과 같이 설비이용률의 민감도가 가장 높은 것으로 나타났으며, 그 다음으로 터빈 관련 비용, WACC, BOS 관련 비용의 민감도가 높은 것으로 나타났다. 한편 성능저하율과 OPEX 순서로 민감도가 가장 낮은 것으로 분석되었다.

4.3 서남해 해상풍력실증단지 LCOE 분석 결과

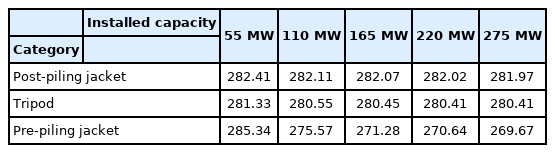

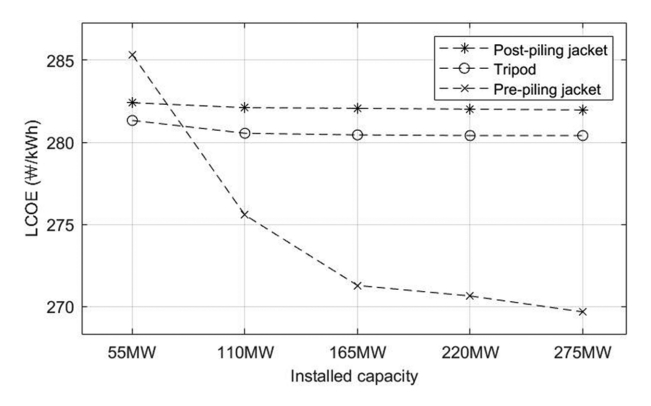

서남해 해상풍력실증단지에 5.5MW급 터빈을 10기, 20기, 30기, 40기, 50기 설치할 경우 지지구조물 형식에 따른 LCOE 계산 결과는 다음 Table 13과 같다. 계산 결과 Fig. 7에서 확인할 수 있듯이, 5.5 MW급 터빈 10기를 설치하였을 경우 트라이포드 공법이 경제적으로 나타났으나, 20기 이상으로 발전단지가 대형화되었을 경우 프리파일링 공법이 가장 경제적인 것으로 나타났다. 또한 LCOE는 110 MW(20기) 기준 포스트파일링 공법에 비하여 프리파일링 공법이 약 2.32% 저감되어, 275 MW(50기)로 단지 규모가 확대되면 LCOE는 약 4.36%까지 저감되는 것으로 검토되었다.

5. 결 론

본 연구에서는 서남해 해상풍력실증단지의 공사비 절감 및 경제성 분석을 위한 지지구조물의 형식 및 공법에 따른 LCOE를 분석하였다. 국내외 해상풍력발전단지의 경제성을 분석한 선행연구에 대하여 검토하고, 해상풍력발전의 지지구조물 형식별 설치 수심 및 장단점에 대하여 고찰하였다. 서남해 해상풍력실증단지의 LCOE에 대한 주요 구성 요소로 설비이용률, WACC, 터빈 관련 비용, 설치 관련 비용, BOS 관련 비용, OPEX 그리고 성능저하율을 고려하여 LCOE 민감도 분석을 시행하였다. 지지구조물 형식은 포스트파일링 재킷 공법, 트라이포드 공법, 프리파일링 재킷 공법 중에서 파일의 시공방법에 따른 서남해 해상풍력실증단지의 LCOE를 산정하였다. 이를 통해 다음과 같은 결론을 도출하였다.

1) 서남해 해상풍력실증단지의 LCOE 민감도 분석 결과 설비이용률의 민감도가 가장 높은 것으로 나타났으며 그 다음으로 터빈 관련 비용, WACC, BOS 관련 비용 순서로 민감도가 높은 것으로 나타났다.

2) 트라이포드 공법은 포스트파일링 공법 대비 공사비가 절감되지만, 단지 규모에 따른 LCOE 저감 효과는 적은 것으로 나타났다.

3) 프리파일링 공법은 55MW일 경우 LCOE가 ₩285.34/kWh로 같은 규모의 포스트파일링 공법과 트라이포드 공법(각각 ₩282.41/kWh, ₩281.33/kWh)보다 경제성에서 불리하나, 110 MW에서 275MW로 단지 규모가 커져 설치 기수가 늘어날수록 포스트파일링 공법 대비 LCOE가 각각 2.4%에서 4.6% 저감되어, LCOE 저감효과는 큰 것으로 확인되었다.

4) 국내 서남해안과 같이 파일식 지지구조물의 적용성이 높은 해상풍력단지의 LCOE 저감을 위해서는 프리파일링 재킷 등 지지구조물의 형식 개선과 함께 단지 규모의 대형화가 필요할 것으로 판단된다.

이 연구를 통하여 포스트파일링, 트라이포드, 프리파일링 공법과 같은 해상풍력발전 지지구조물의 형식에 따른 공사비 절감 및 LCOE 차이를 확인할 수 있었고, 향후 서남해 해상풍력발전단지의 보급단지 및 확산단지의 경제성을 향상시킬 수 있는 방안으로 프리파일링 재킷 공법이 포스트파일링 재킷 공법보다 적합함을 제시하였다.

Acknowledgements

본 연구는 2023년 한국해양과학기술원 기본사업(과제명: 해양에너지 및 항만·해양구조물 고도화 기술 개발, 과제번호: PEA0131)의 지원으로 수행되었습니다.