1. 서 론

국내에서 신조되고 있는 어선의 경우 10톤 미만의 선박이 대부분 90% 이상을 차지하고 있으며 어선 건조 추이는 계속 증가하고 있는 반면, 상대적으로 에너지 효율성이 낮은 선형을 확보하고 있는 어선들도 등장하고 있어 국내 어선의 채산성은 그리 높지 않은 편이다. 또한 최근 인건비, 어구 장착비 등 어업 관련 경비 상승과 자원량 및 어획량 감소로 어업수익이 하락되어 어업경영이 악화되고 있는 실정이며, 더불어 해양환경 규제와 고유가의 영향에 기인하여 국내 어업계의 경우 이중으로 경제적 손실을 보고 있는 실정이다. 이러한 점을 감안하여 정부 주요 어업대책인 어업 구조개선 사업 및 어선 감축 사업과 연계하여 에너지 절감형 대체선형 개발을 통한 경제적 이익 극대화의 노력이 필요하다(The Society of Naval Architects of Korea, 2012).

어선은 어구를 장착하면서 해상에서 조업 중 주로 어군을 추적하게 되며, 동시에 바다위에서 하역작업을 수행하게 되는 바 이를 위해서 고속, 중속 및 저속 등 다양한 속도에서 선박을 주행할 수 있도록 조종성능 및 복원성을 고려하여 제작하는 것이 요구된다. 아울러 어선이 해상에서 어군을 찾거나 추적을 할 때, 그리고 어획물을 어시장에 출하하기 위해서는 무엇보다도 빠른 선속이 필요하다. 이러한 측면에서 어업의 특수성을 고려하여 최적 선형을 결정하고 작업특성을 고려한 마찰저감형 고속활주선의 제작 필요성이 제기되어지며, 어업의 각종 위기 상황 및 안전사고를 고려한 고속활주선의 구조설계가 요구되어지고 있는 실정이다(Niwa, 2002; Newman, 1997).

여기에서 언급하는 고속활주선은 고속운항시 선체에 발생하는 동역학적 수압(hydro-dynamic pressure)을 이용하여 선박의 자체 중량을 지지하는 선형으로서, 상기 수압은 선체를 물에서 떠올리는 양력으로 작용하여 저항을 줄여주는 효과도 가져다 준다. 특히, 양력이 발생하지 않는 저속에서 고속활주선의 경우 배수형선과 같이 순전히 부력(buoyancy)에 의해서만 그 중량을 유지하게 된다는 특기 사항이 있다(Shin, 2014).

고속활주선은 잔잔한 수면에서는 대체로 승선감이 좋은 반면, 파도가 있는 수면에서는 승선감이 저하되고 선체 구조에도 대단히 큰 힘이 가해진다는 결점이 있다. 이러한 현상은 선체를 V자 모양으로 깊게 제작함으로써 일부 해결되지만 선체를 부상시키기 위해서는 선체 크기에 비해 고마력 엔진(실례, 250~350HP 등)을 장착하는 것이 실제 제작시 요구된다. 고속활주선은 동일한 크기의 배수형선에 비해 큰 출력의 엔진을 필요로 하기 때문에 선박의 크기가 제한되는 반면, Fig. 1에서 보는 바와 같이 고속 경비정, 레저선, 경주선, 어선 등 다양한 용도로 광범위하게 적용이 되고 있다(Yoon et al., 2009; Lee, 2012).

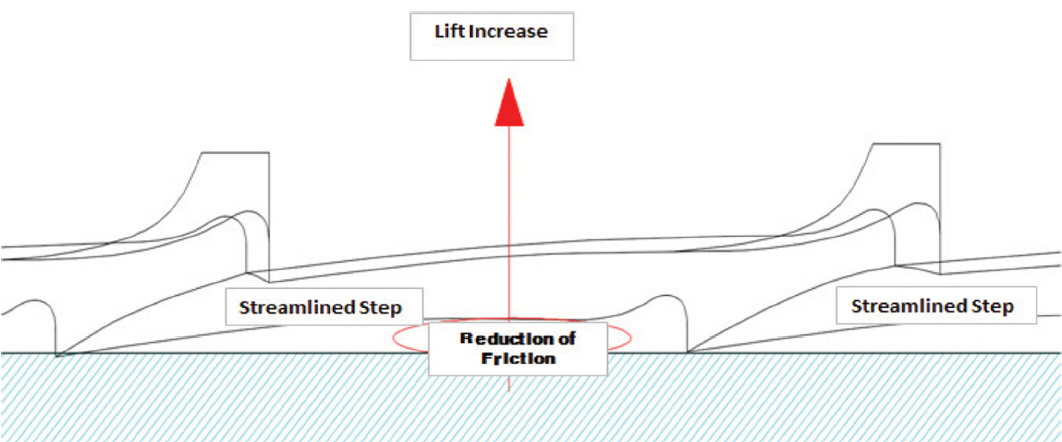

고속 주행시 마찰저항을 감소시키기 위해 선체의 선저부분의 모양을 변화시키는 등 최근 관련 분야의 개발이 이루어지고 있는 바, 본 개발에서는 기하학적으로 고속활주선의 스텝 단면을 유선형(streamlined type) 구조로 제작해 침수 표면적에 의한 마찰저항의 최소화를 목적으로 준비하였다. 이 과정에서 바람을 잘 통하게 제작하여 주행시 선체가 수면위로 부상하고 순간적으로 높은 양력을 발생시키면서 선체의 속도가 증가하도록 하였다.

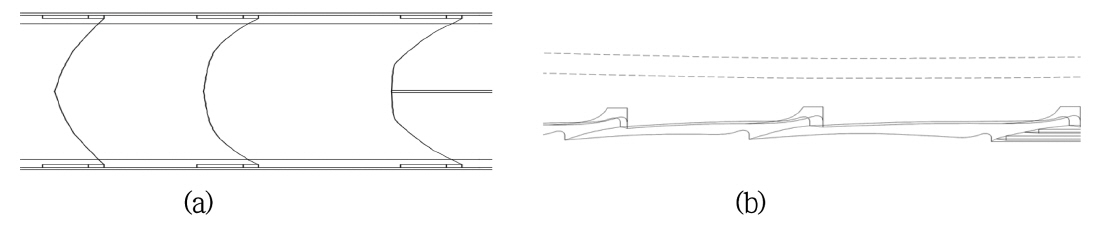

주행 안정성 및 연료 효율성을 고려하여 어선 하부구조에 유선형 스텝을 장착할 경우 중속 내지 고속 시에 마찰저항의 감소를 통해 엔진부하를 줄여주게 되어 그 결과, 연료사용량은 줄고 선속은 증가하게 된다. Fig. 2는 본 개발에서 언급된 고속활주선에 적용된 유선형 스텝 선형을 가지는 선체 헐의 상부(a) 및 측면구조(b)를 나타낸 개략도이다. 활주시작을 앞당기고 침수표면적에 의한 마찰저항을 최소화함으로써 연료 효율성은 향상되어지는 바, 여기서 연료 효율성(fuel efficiency)은 고속활주선에 적용되는 화석 연료에 대한 연비를 의미한다.

스텝 선형의 효과는 경주용 보트에 대해 초기에 스텝의 연구와 적용이 많이 진행되어 왔으나, 현재 건조되어지는 스텝을 장착한 선형의 경우 경주용 보트 및 활주형 레저보트(30 knot급 이상)에 주로 적용되어 지고 있다. 아울러 해상에서 조업 중 목표로 하는 어군이 나타날 경우 기동성을 확보해야 하는 어선에도 35 knot급 고속주행이 가능한 고속활주선의 적용이 실제로 가능한 바, 본 개발에서 초기 설계 작업 시 스텝의 형상이 주 안점이 되는 것도 이러한 연유에 기인한다(Yoon et al., 2009; Lee, 2012).

본 개발에서는 기존의 마찰저감형 고속활주선에 유선형의 신규개념을 접목하여 스텝을 적용한 마찰저감형 활주선을 제작하는데 주된 목적이 있다(Fig. 3 참조). 특히 주행 속도 및 연비 등의 항목과 관련하여 성능시험을 외부 전문기관 입회하에 수행하여 안정성 및 신뢰성을 확보하고자 하는데 주안점을 두었다.

본 개발의 목적은 어업의 각종 위급상황 및 안전성을 고려한 고속활주선의 구조설계를 기반으로 하여 어업의 특수성 및 작업특성을 고려한 최적선형으로서 유선형 마찰저감형 고속활주선을 제작하는데 그 목표가 있으며, 이 과정에서 제작된 성과물에 대한 성능평가를 수행하여 정량적 수치 및 개발 목표치를 확보하고자 함에 본 기술개발 의 소개 배경이 있다.

정량적인 평가항목 중 고속활주선 시제품에 대한 연료소모량, 연비 및 주행 속도 등과 관련하여 가솔린 주입 후 최적의 연료소모량(L/hr), 연비 특성(km/L), 주행시 최고속도(knot) 등의 정량적 특성을 평가하는데 기술적인 접근을 하였으며, 기타 평가항목 중 주요 항목에 해당하는 고속활주선 FRP 재질의 인장강도(MPa) 및 굽힘강도(Mpa) 등에 대해서도 목표로 하는 정량적 수치를 획득하는데 중요성을 두었다.

2. 시험절차 및 방법

본 개발에서는 고속활주선에 신공법으로 유선형 스텝(streamlined step) 기법을 적용하기 위해 주관기관과 참여기관이 상호 협력하는 기술개발 과정을 통해 시제품을 제작하고자 하였다. 이 과정에서 기존의 활주선을 개선하여 안정성, 신뢰성을 확보하면서 최신 공법을 적용한 ‘유선형 마찰저감형 활주선’ 제작을 목표로 하면서 시제품에 대한 설계, 품질공정, 시운전 및 성능평가 등을 수행하였다. 초기에 ‘35 knot 주행가능한 고속활주선’의 구현(Implementation)을 위한 설계작업을 하였으며 개념, 기본 및 상세설계 작업을 통해 시제품을 가시화하고자 하였다.

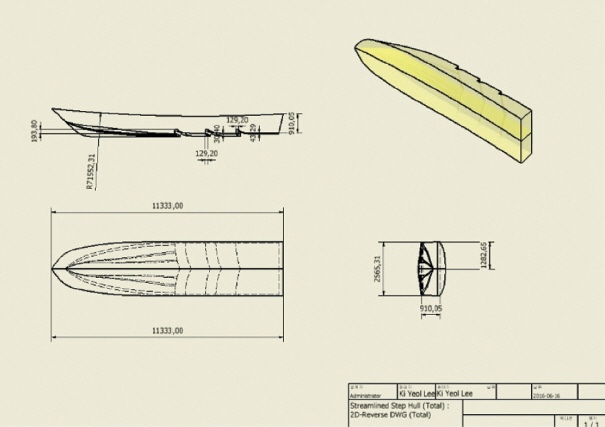

목표로 하는 성과물인 고속활주선에 대한 기본설계 도면을 제시하기 위해 설계상 측면도, 정면도 및 평면도(상부/하부)에 대한 설계 작업을 하였으며,‘유선형 스텝선형을 적용한 고속활주선에 대한 제원이 Table 1에 나타나 있다.

기본설계 후에는 구조설계를 수행하여 어업의 각종 위급 상황 및 안전사고를 고려하면서 세부설계를 수행하였다(Hwang et al., 2013; Lee et al., 2007) 구조설계 시에는 유선형 스텝 부위 및 Mid-section부에 주안점을 두면서 설계를 수행하였다.

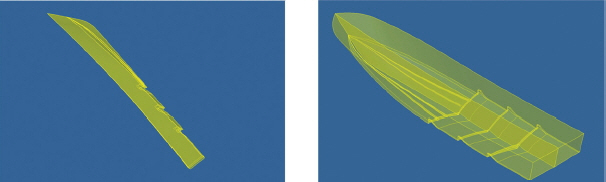

이후에는 고속활주선에 대한 3D 모델링 작업을 수행하였다. 모델링의 경우 3D-Modelling Tool을 활용하였으며, ‘유선형 스텝선형을 적용한 고속활주선’의 3차원 개략도를 Fig. 4에 도시하여 고속활주선의 구현 및 가시화를 위한 모델링 작업을 하였다.

3D 모델링 작업시 고속활주선 선저 부위에 장착되는 유선형 스텝에 주안점을 두면서 고속활주선의 주된 형상을 구현하고자 하였다(Lee, 1999; Lee, 1995). 모델링 작업 후에는 자체적으로 역설계를 시행하여 고속활주선 상세설계에 명시된 제원 규격에 대한 치수검토를 실시하였다(Fig. 5 참조).

상기 설계 및 모델링 작업 후, 구조적 안정성을 검증하기 위해 범용 구조해석 툴(ANSYS)을 이용하여 자체적으로 구조해석을 하였으며, 이후 CFD 유동해석(ANSYS Fluent)을 수행하여 35 knot 고속주행시 예상되는 마찰저항에 대한 동적 거동해석을 수행하였다. 해석 검토 결과, 특이 사항은 나타나지 않았으며 고속활주선의 구조적 안정성 및 복원성에 대한 상세한 해석 검증 및 고찰은 지면의 제약상 생략하고자 한다.

본 개발의 성능 목표치와 관련, Table 2에 각 개별 평가항목에 대한 정량적인 수치가 나타나 있으며 이는 과제 제안서에서 요구하는 평가항목에 해당된다. 평가항목을 살펴 보면, 연비(Fuel efficiency), 최고 속도(Maximum speed), 연료소모량(Amount of fuel consumption)이 많은 비중(각각 20~30%)을 차지하면서 중요한 평가 대상에 해당된다는 것을 알 수가 있다. 나머지 평가항목에 해당하는 인장강도(MPa) 및 굴곡강도(Mpa) 등에 대해서도 목표로 하는 정량적 수치를 획득하는데 중요성을 두었다.

연료소모량(L/hr)의 경우 기존 개발치와 비교시, 목표치를 높게 설정하였으며(157 L/hr < 90 L/hr), 최고속도(knot)에 대해서도 기존(30 knot)보다 증가된 35 knot의 수치를 목표로 하였다. 특히 연비(km/L)와 관련하여, 성과물의 신뢰성 확보를 위해 목표치(0.43 km/L)에 근접한 수치를 확보하고자 하였다. 최종평가 시에는 외부 공인 인증기관 감독관 입회하에 본 기술개발에서 제작된 시제품에 대한 성능평가를 시행하였다.

3. 시험분석 및 고찰

3.1 마찰저감형 고속활주선 시제품 제작

고속 활주 어선 제작을 위한 선체 및 상부구조물 몰드(Mould)의 경우 사업비의 경제성을 감안하여 수행기관간 역할분담을 통해 공정을 진행하였다. 우선 몰드 제작방법 자료조사를 통해 적정 방법을 선정한 후 활주형 어선의 선형선도를 바탕으로 목형프레임 가공 및 조립방법에 대한 검토를 수행하였다. 이후 목형플러그의 신뢰성을 확보하기 위한 표면가공처리 및 이형처리를 실시한 다음 몰드를 제작하였다. 다음 공정으로 유선형 스텝 헐과 관련하여, FRP 재질을 이용한 고속활주선 선체의 골격을 확보하였다(Fig. 6 참조).

이후 35 knot 주행 가능한 유선형 스텝 헐(3톤급) 어선에 적용되는 각종 개별 의장품들을 생산 및 품질공정을 거쳐 조립 및 제작을 하였다. 선체는 FRP 재질을 이용하였으며, 제작한 최종 상세도면에 준해 필요한 준비를 하였고 각종 FRP 소재의 구성부들은 Cutting Plan에 준해 절단, 준비 및 조립을 하였다. 아울러 오작 및 치수불량 등을 사전에 방지하기 위해 자주검사, 품질검사 등을 통해 공정업무 관리를 하였다. 상기 FRP 선체의 골격을 토대로 하여 각종 의장품을 연결하여 시제품을 조립하였으며, 350HP 엔진선외기를 장착한 후 목표로 하는 시제품을 제조하였다.

3.2 성능시험 수행 및 평가시 정량적 수치 확보

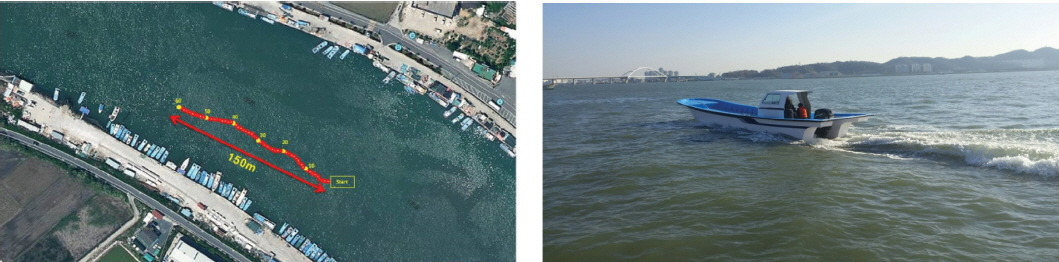

성능시험 이전에 정상적으로 주행 및 작동되는 여부를 확인하고자 고속활주선 주요 구성품(350HP 엔진선외기 포함)을 대상으로 하여 시운전을 수행하였다. 성능평가 시에는 목표로 하는 5개의 항목에 대해 평가를 수행하였다. Fig. 7에 성능시험을 하고 있는 고속활주선의 전경이 보여지며, 운항속도는 주행시 평균 25 knot를 유지하면서 성능시험을 수행하였다.

우선, 연비(km/L)의 경우 선박 주행시 평가하고자 하는 가솔린 주입량 대비 최대 주행거리를 연비측정기를 이용하여 검사하였으며, 일정 거리 주행시 연료탱크에서 소모되는 연료량을 측정함으로써 평가가 가능하였다. 연료소모량(L/hr)과 관련하여 가솔린 주입 후 1시간 주행 동안 소모되는 가솔린 량을 계측기기를 이용하여 측정하였다. 고속활주선의 경우 마찰저항을 감소시키면서 1시간 고속주행시 77.6 L/hr의 연료소모량 결과치를 획득하였으며 목표치를 상당 부분 단축시키는 결과 데이타를 확보하였다. 그 결과, 평균 25 knot(= 46.3 km/hr)를 유지하면서 1시간 주행시 연료소모량이 77.6 L/hr이므로 목표치를 초과하는 0.59 km/L(= 46.3/77.6)에 해당하는 연비를 획득하였다.

정량적 주요 항목에 해당하는 최대 주행 속도(knot)와 관련, 기존의 디지털 속도계를 이용하는 대신 GPS 항법장치를 이용하여 일정한 구간을 사전에 정하여 주행한 후 소요되는 시간을 측정하여 속도(=주행 거리/주행 시간, knot)를 구하는 아나로그 방식을 도입하여 최고속도를 구하였다(Fig. 7 참조).

우선, 구간은 150미터로 설정하여 최대로 주행할 때 소요되는 시간을 측정한 후 고속활주선의 최대 주행 속도(knot)를 구하고자 하였다. 150 m의 구간을 최대로 주행하는데 8초가 소요되었으므로 1 knot(= 1.852 km/hr = 30.87 m/min) 단위로 환산하면, 150 m/8 sec = 36.4 knot가 얻어지게 된다. 그 결과, 목표치를 초과하는 36.4 knot의 최고속도가 확보되었다. Table 3에 성능시험을 통해 얻어진 결과치가 보여진다.

아울러 성능시험 평가항목에서 중요한 비중을 차지하고 있는 연비, 연료소모량, 최대 속도에 대한 결과치 확보에 중요성을 두면서 추가 성능시험을 수행하였다.

성능평가시 추가적인 시험방법(연비, 연료소모량)과 관련, 고속활주선 운항속도를 평균 25 knot로 하면서 고속활주선을 사전에 5분간 주행시 주행한 거리(km), 5분간 사용한 연료량(L)을 먼저 측정한 후 연료소모량(L/hr) 및 연비(km/L)를 3회에 걸쳐 측정하였다. 고속활주선 시운전은 최소 3번 왕복하여 평균을 구해야 보다 신뢰성(reliability)이 있고 합리적이며 정확한 데이터를 얻을 수 있으므로 상기 추가 성능시험을 시행하는 주안점이 되었다고 사료된다.

그 결과 3회(1차, 2차, 3차)에 걸쳐 확보한 연료 소모량(L/hr) 수치는 77.8, 78.3 76.3을 기록하였다. 이는 평균수치로 환산할 경우 77.4 L/hr에 해당되며 성능시험에서 구한 결과수치(77.6 L/hr)와 상당부분 일치하는 결과를 보여 주었다. 아울러 3회에 걸쳐 확보한 연비(km/L)는 0.56, 0.47, 0.58에 해당하는 수치를 기록하였다. 이는 0.53 km/L의 평균수치에 해당되며 성능시험 결과치(0.59 km/L)와 개략적으로 일치하는 추가시험 결과를 보여 주었다. 상기 추가시험의 경우, 5분간 주행시 주행한 거리(km) 및 사용한 연료량(L)을 먼저 측정한 후에 얻어진 수치에 해당된다.

주행시 마찰저항을 감소시키면서 외부 저항에 버틸 수 있는 물성평가 항목으로 인장강도 및 굽힘강도를 정량적인 목표치에 추가였다. 상기 항목의 경우 동적인 주행 상태에서 물성평가가 힘들다는 점을 감안, 외부전문기관(KOLAS)에 의뢰하여 정적인 물성시험을 수행하였다. 이 과정에서 인장강도는 목표치를 2배 초과하는 209 MPa, 굽힘강도는 348 MPa의 수치를 보여주었다.

3.3 고속활주선 성능평가 및 관련 특성에 대한 고찰

3.3.1 성능시험시 상대적 비교 결과치 검토

본 기술개발의 경우 주요한 성능시험의 주요한 평가항목으로 최대 주행 속도(knot), 연료 소모량(L/hr) 및 연비(km/L) 등을 대상으로 하였으며, 상기 평가항목에 대해 당사 제조 고속활주선(유선형 트리플 스텝)의 결과치를 타사 제조 고속활주선(각형 트윈 스텝)과 비교 검토함으로써 유선형 트리플 스텝선형의 적정성을 분석하고자 하였다. 제작된 성과물의 성능 및 특성을 비교하기 위해서는 동일한 선형조건에서 타사 제품과 비교하는 것이 원칙이나, 본 유선형 트리플 스텝선형(triple step hull)의 경우 “국내에서 최초로 시도되는 시작품” 인 연유로 비교 대상이 없어 기존의 각형 트윈 스텝선형(twin step hull)과 비교 결과치를 검토하고자 하였다.

Table 4에 본 개발에서 적용한 유선형 트리플 스텝 구조를 가지는 선형과 비교시 각진 트윈 스텝 구조를 가지는 타사 제조 선형의 시운전 결과치를 나타내었다. Table 1에서 제시된 Length 11M, Width 0.8M, Height 2.3M의 제원(specification)을 가지는 본 개발품인 고속활주선 및 유사한 제원을 가지는 타사 제조 고속활주선에 대한 시운전 결과치를 비교하여 보면, 타사의 경우 최대 주행 속도, 연료소모량 및 연비에서 상대적으로 낮은 결과치를 보여 주었다는 것을 알 수가 있다.

본 개발에서는 최대 주행 속도, 연료소모량 및 연비에서 상대적으로 타사보다 유리한 36.4 knot, 77.6 L/hr 및 0.59 km/L의 결과치를 보여 주었다. 따라서 유선형 형태의 스텝선형이 기하학적으로(geometrically) 볼 때 각진 형태의 스텝선형 보다 상대적으로 유리하다고 사료할 수가 있다. 아울러 트리플 스텝 선형이 트윈 스텝 선형보다 기하학적 구조상 보다 효율적이라는 것을 알 수가 있다.

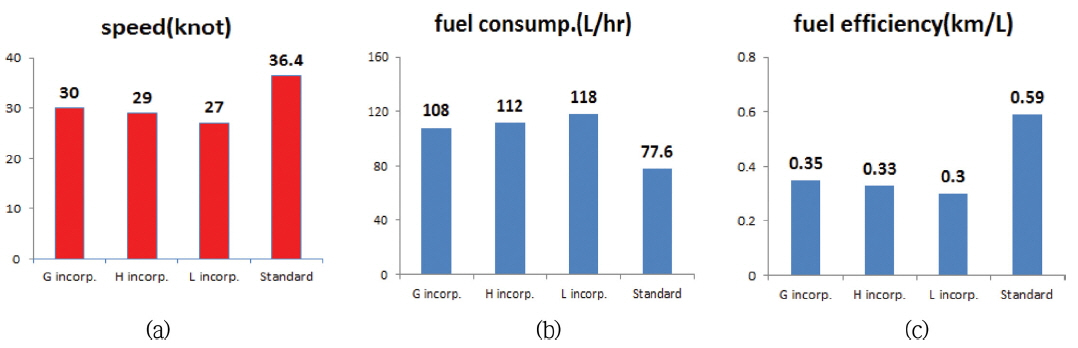

Fig. 8(a)의 경우 최대 주행 속도(knot)에 대해 타사 및 당사 제조 고속활주선 비교 결과치를 보여주고 있으며 타사(G, H, L사) 비교시 당사의 고속활주선 최대 주행 속도(knot)가 상대적으로 높다는 점을 시사하고 있으며, 이는 전적으로 고속활주선 주행 시 유선형 트리플 스텝 적용을 통한 마찰저항 감소에 기인한다고 사료할 수가 있다.

3.3.2 유선형 스텝 선형부의 기하학적 중요성

선박하부 구조에 스텝(step) 장착의 유무에 따른 효율성을 검토하면, 현재 선진국에서 건조되어지는 스텝(step)을 장착한 선형의 경우에는 용도상, 스텝을 장착하지 않은 선형과 비교시 약 25 knot 이상의 주행 속도에서 10~15%의 마찰저항 감소효과가 있는 것으로 조사가 되고 있다(Yoon et al., 2009; Lee, 2012).

상기 전술한 Table 1의 선박 제원과 관련하여, 동일한 폭, 길이 및 높이를 가지면서 스텝(step) 형상을 미장착한 고속활주선을 제작하여 실제 최대 주행 속도를 측정하여 보면 25 knot 정도가 얻어졌으며, 본 성능시험에서 얻어진 36.4 knot 최대 주행 속도는 상대적으로 1.45배에 해당하는 운항 속도에 해당된다. 성능시험 시 고속활주선의 최대 주행 속도(36.4 knot)의 경우 전적으로 주행 시 마찰저항 감소효과를 유발시키는 스텝의 장착 여부에 따른 기하학적 초기 설정에 기인한다고 볼 수 있다.

본 개발에는 기존의 각진 형태의 스텝형상에서 일보 탈피하여 Fig. 9(b)에서 보는 바와 같이 ‘유선형 형상을 갖는 스텝(streamlined step)’을 적용하였다. 기존 각진 형상을 가지는 스텝의 경우 선저의 두 개의 면적사이에서 수선표면에 지속적인 물방울을 만들어 달리면서 속도를 증가할 수 있는 구조로 설계되었다. 반면, 본 개발에서 사용된 둥근 형태(round type)의 스텝선형의 경우 바람을 잘 통하게 제작하여 고속으로 주행시 높은 양력을 발생시켜 마찰저항을 감소시키면서 선속을 증가시키는 역할을 수행하도록 하였다. 따라서 유선형 형태의 둥근 스텝선형이 기하학적으로 볼 때 보다 유리하다고 사료할 수가 있다.

본 개발에서는 3톤급 고속활주선 어선(high speed planing hull for shipping)에 적용이 가능하면서 조업 주행시 발생하는 마찰저항의 문제를 해결하기 위해 스텝 부분의 단면을 익형 구조(wing type structure)로 설계하여 시제품을 제작하고자 하였다. 고속활주선의 실제주행 시 수면의 양력을 받는 스텝 선형을 개발하여 활주시작을 앞당기고 침수표면적에 의한 마찰저항을 최소화하고자 하였다(The Society of Naval Architects of Korea, 2009).

Fig. 9(a)에 있는 기존의 각진 스텝형상을 가지는 마찰 저감형 고속활주선과 비교하여 볼 때, Fig. 9(b)와 같이 유선형 스텝부를 적용하여 고속 주행시에는 높은 양력이 발생하면서 상대적으로 작은 침수표면적으로 인해 마찰저항이 감소되는 주행 효율성을 가져오게 된다. 여기서는 기존의 싱글 스텝(Single step) 혹은 트윈 스텝(Twin step) 형상에서 일보 전진하여 고속 주행시 보다 충분한 양력을 얻기 위해 유선형 트리플 스텝(Triple step) 선형 구조를 접목하였다. Fig. 10은 유선형 스텝선형을 적용시 마찰 저항의 감소 효과를 개략적 형상으로 보여주는 개요도로서 상기 전술한 Fig. 3에 있는 고속활주선 적용 유선형 스텝선형 개요도와 맥락을 같이 한다.

구조설계 수행시에는 고속활주선 전체 선형길이(11 M) 중 선체 중간부위를 기점으로 하여 선미방향으로 3개의 유선형 스텝선형을 설치하였으며 1번(선미방향)과 2번(선미방향)의 유선형 스텝선형 간격은 1.6 M를 유지하였다. 동일하게 2번 및 3번 유선형 스텝선형간 간격은 1.6 M를 유지함으로써 고속활주선 트리플 스텝의 기하학적 형상 및 위치를 구조설계를 통해 설정하였다. 이러한 측면에서 유선형 스텝선형을 적용한 고속활주선 시제품 개발시 3D 모델링을 통한 기하학적 초기 형상(geometric initial configuration) 작업에 대해 신중한 고려가 필요하다.

본 개발에서는 기존의 마찰저감형 활주선을 더욱 개선하여 안정성 및 복원성을 확보하면서 고속활주선의 기능을 나타낼 수 있는 최신 공법을 적용하여 ‘유선형 트리플 스텝부가 장착된 스텝 헐’에 대한 시제품 설계, 품질 및 제작공정, 시운전 및 성능평가 등을 수행하고자 하였다. 본 제품은 기존보다 차별화된 제품으로서 국내 유선형 마찰저감형 활주선 관련 업체들의 기술개발 분야에 적용될 것으로 사료가 된다. 특히 본 ‘유선형 스텝 선형을 적용한 고속 활주선’ 개발(35 knot급)이 신뢰성 확보를 거쳐 기술적인 정착을 거둘 경우 관련 산업분야의 현장적용 및 기술이전 등을 통해 기술적 발전 등에 크게 기여할 것으로 검토가 되어진다.

특히 ‘유선형의 스텝 선형을 적용한 활주어선’ 개발로 인하여 기존의 생산성과 원가를 유지시키면서 동 마력에 연료소모량을 감소한 어선을 제작할 경우 유가 상승으로 인한 투자 대비 수익 감소를 완화시키고, 특히 저소득으로 인한 무분별한 남획을 줄여 전반적으로 해양수산 환경발전에 크게 일조할 것으로 기대된다.

4. 결 과

(1) 본 개발의 경우 기존의 마찰저감형 활주선을 개선하여 안정성 및 복원성을 확보하면서 고속주행 기능을 나타낼 수 있는 최신 공법으로서 유선형 트리플(Triple) 스텝선형을 3톤급 고속활주선에 적용하였으며, 시제품에 대한 설계, 품질 및 제작공정 및 시운전을 거쳐 최종 성능평가를 수행하였다.

(2) 35 knot급 고속주행이 가능한 고속활주선과 관련, 연비의 경우 고속활주선 주행시 가솔린 주입량 대비 최대 주행거리를 디지털식 계측기를 이용하여 측정하였으며 목표치(0.43 km/L)를 초과하는 0.51 km/L에 해당하는 결과치를 획득하였다.

(3) 연료소모량(L/hr)의 경우 가솔린 주입 후 1시간의 주행시간 동안 소모되는 가솔린의 양을 계측기기를 이용하여 측정하였으며 1시간 주행시 72 L의 연료 소모 수치를 기록하였고, 고속활주선의 최대 주행 속도는 목표치를 초과하는 37.4 knot가 확보되었다.

(4) 본 성능시험 결과치를 타사 제조 고속활주선(각형 트윈 스텝)의 결과치와 비교하면, 타사의 경우 최대 주 행 속도, 연료소모량 및 연비에서 상대적으로 낮은 결과치를 보여주었다. 즉, 둥근, 유선형 형태의 스텝선형이 기하학적으로(geometrically) 볼 때 각진 형태의 스텝선형보다 상대적으로 유리하다고 검증할 수가 있었으며 아울러 트리플 스텝 선형이 트윈 스텝 선형보다 기하학적 구조상 보다 적절하다는 것을 알 수가 있었다.

(5) 본 유선형(Streamlined) 스텝 선형을 적용한 활주선의 경우 기존의 생산성과 원가를 유지시키면서 동일한 마력에 연료소모량(Fuel consumption)을 감소한 어선으로서, 투자 대비수익 감소를 완화시키고, 향후 국내 해양수산 발전에 크게 일조할 것으로 기대된다.